请完善信息,我们核实后尽快为您开通账号

随着人工智能技术的加速发展,各行各业应用实践也不断落地开花。赛美特作为国产智能工业软件领军企业,凭借行业Know-How,全面融合AI技术,持续为制造挖掘无限价值,推动AI技术深入产业,助力产业智能化、自主化升级。

5月23日,赛美特在上海成功举办AI制造应用峰会。此次峰会聚焦AI技术与半导体制造的深度融合,汇聚行业先锋、技术专家与生态伙伴,共话AI智能制造趋势与应用案例。

峰会以“AI无界·智联未来 Al Defines the New Fab”为主题,赛美特从半导体制造AI技术发展、自主制造Autonomous Manufacturing实践到AI应用落地方案展开分享,现场通过系统演示,全方位展示AI技术如何重塑生产流程、提升效率与良率。

四大应用方向深度赋能

赛美特用AI定义自主生产

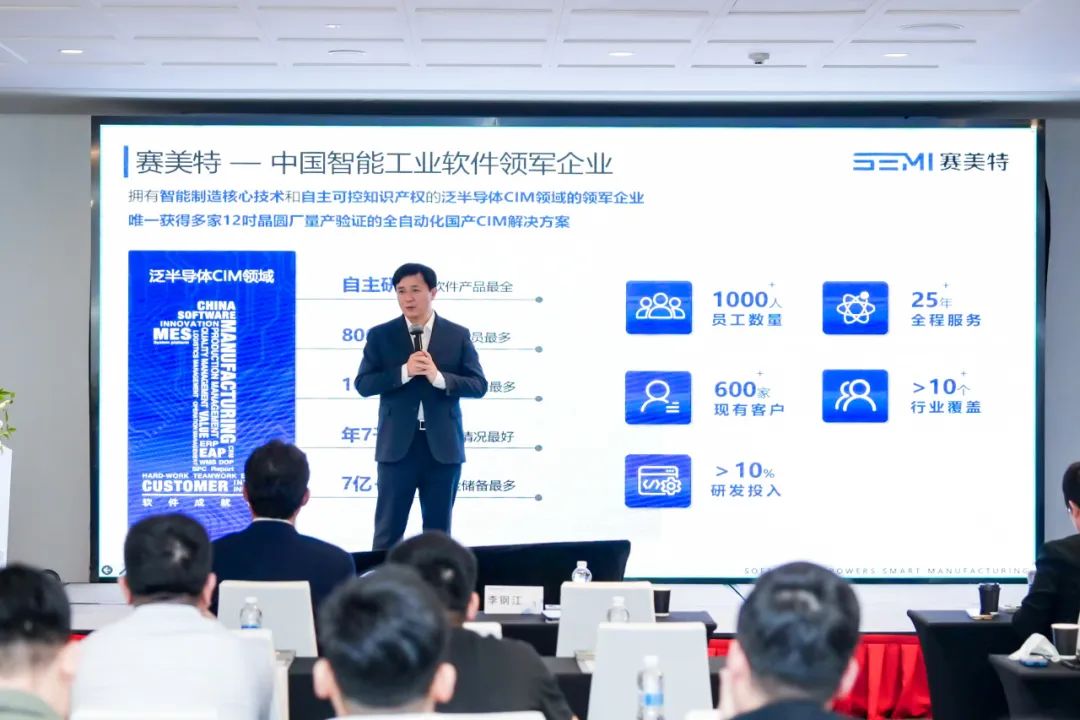

作为业内唯一获得多家12吋晶圆厂量产验证的全自动化国产CIM解决方案的服务商,过去几年里,赛美特在智能制造领域产品不断横向延伸,为半导体、光伏、面板、装备制造、有色金属等多个行业,提供从经营管理到生产管理的智能工业软件一站式平台。

此次峰会上,赛美特董事长兼CEO李钢江对外分享了公司在AI领域的最新技术进展与商业化探索。在AI技术深度融合的浪潮下,赛美特率先推出“AI智造”体系,通过AI Agent知识库、AI检测识别、AI效率管理、AI良率管理四大核心,助力客户打造“会思考的全自动化工厂”。李钢江表示,赛美特以 AI 技术为核心驱动力,目前已经完成四大核心的重点布局,构建智能制造生态:

AI Agent知识库:基于知识图谱技术构建工厂专属知识库,覆盖工厂运营、生产管理、设备管理等,通过数字化知识沉淀,全方位提升工厂综合实力与市场竞争力。

AI 检测识别:以AI 技术为基础,聚焦工业场景图像识别,实现RPA机器人流程自动化、ADC自动缺陷分类,以及AI视觉与质检等,目前已积累多个典型案例,未来计划融合大模型技术,升级检测精度。

AI 效率管理:针对工厂订单多且复杂的生产场景,AI赋能的APS高级排程系统,实现订单优先级管理、加工全流程匹配及场内物流优化,RTD实时决策系统结合AI,实时动态调整生产节奏,提升设备利用率与生产效率。

AI良率管理:整合 YMS 系统、FDC 缺陷检测及 APC 高级过程控制,引入虚拟量测,通过AI算法自动化调整生产参数,替代手动校验模式,实现良率提升、降低误报警率、优化成本。

李钢江表示,制造业正经历从信息化到智能化的关键时刻。尽管当前系统仍存在数据处理、算法能力等问题,但AI技术的深度应用将重构生产逻辑,助力企业突破产能与良率瓶颈。

聚焦人工智能和数据要素技术,赛美特希望通过“行业延伸、软硬结合、产品创新、全球布局”四轮驱动,定义AI智造, 不仅为中国半导体制造升级提供关键技术支撑,也希望助推更多行业打造会思考的全自动化智能工厂,实现智能化、自主化转型。

AI自主制造

破解效率与良率难题

围绕半导体制造AI技术的发展趋势,赛美特集团首席营销官李光珠展开深度分享,揭示半导体行业高门槛特性及自主制造Autonomous Manufacturing的核心价值。

李光珠表示,半导体制造因纳米级工艺、高资本投入(12吋厂超百亿)、供应链全球化等形成高壁垒,是动态性强、管理极复杂的离散型制造,传统手动模式难以应对实时变化。在这个过程中,产能爬坡与良率提升是半导体厂商的核心痛点之一,直接影响成本控制与市场竞争力。在他看来,由稼动率、性能效率、品质良率构成的设备综合效率(OEE)是解决痛点的关键,半导体 OEE 管理需根据各工艺设备特性进行定义和管理才有效。必须建立OEE监控-异常报警-分析-事后处理的实时响应体系。

李光珠的分享为半导体制造与AI技术的深度融合提供了前瞻性思路,现场气氛热烈。在实操层面,又系统阐述了赛美特的思考与实践。李光珠介绍,赛美特打造了以AI驱动的自主制造体系,能够通过自主监控、预测、诊断、控制实现生产闭环。具体包括:利用AI Robot实时采集动态数据,预测潜在问题并自动调整参数,替代经验建模;整合设备系统构建动态模型,降低误报率;目标实现 “零损失” 生产,提升 OEE。该方案强调事前预防与实时决策,同时兼容多设备与工艺配方,解决协同难题。

AI护航竞争力

自主制造Autonomous Manufacturing是关键

在全球半导体产业面临制程复杂度飙升、人才短缺与成本压力的多重挑战下,一场由人工智能AI驱动的自主制造Autonomous Manufacturing革命正悄然重塑行业格局。

赛美特首席科学家闵东植围绕半导体行业自主制造,集合国内外领先企业的AI应用探索案例展开分享。他介绍到,从美国到中国,领先企业通过AI工艺优化、数字孪生与仿真、AI质量检测、预测性维护及生成式AI设计等五大战略,显著提升设备综合效率OEE。其中机器学习(ML)凭借实时性与可解释性成为工艺改进的核心,助力设备与工艺数据实时学习与优化;而深度学习(DL),则在图像处理、文本处理领域大放异彩。

闵东植表示,积极拥抱时代发展浪潮,赛美特在自身业务向智能化转型的同时,也已经将最佳实践沉淀到产品和服务中。他介绍到,凭借量产验证的机器学习(ML)技术与系统整合能力,赛美特已经成为国内唯一可提供快速跟进AI战略的软件供应商,能提供无代码平台、AutoML、可解释AI及小数据实时学习的系统产品,覆盖缺陷检测、工艺控制、虚拟量测等模块,通过“工程师+AI”协作减少手动干预,提升OEE,助力客户快速构建自主制造能力。

在闵东植看来,半导体制造已进入“AI定义竞争力”的时代,没有AI的智能制造将无法顺应发展趋势,在这场变革中,时间与选择比黄金更珍贵:“自主制造不仅是技术升级,更是生存必需。”

AI定义工厂

动态AI破解半导体制造数据困局

赛美特AI首席专家韩教授(Deasoo Han)围绕动态AI(Dynamic AI)在半导体智能工厂的应用展开深度解读,揭示传统静态模型的局限性与动态AI的突破性价值。

韩教授表示,半导体制造从手动统计、机器学习、自动机器学习到动态AI,传统深度学习(DL)在半导体制造中因依赖历史数据建模存在黑匣子特性、数据依赖与滞后性、静态模型失效等核心问题,无法应对半导体制造多变量、实时动态变化的“生态系统”特性,如某头部企业曾用200人博士团队耗时15年建模仍失败,FDC系统因人工设定阈值和静态建模误报率高达30%。

针对这些挑战,韩教授表示赛美特打造的动态AI自主制造生态系统,具备实时多变量分析、可解释性(XAI)、小数据自主学习三大核心能力,系统包含AI FDC、AI ML、AI VM、AI APC、AI SPC。在半导体工厂能够实际应用于预测性维护、工艺实时控制等场景,助力工厂构建“数据采集-分析-控制-反馈”全流程管理系统。在分享中,韩教授还展示了动态AI在半导体工厂的实际应用,在与会嘉宾中引起了热烈反响。

对于行业痛点,韩教授总结:“若继续依赖1.0时代的静态AI,企业将陷入‘不断救火’的循环中;唯有动态AI能实现‘预测前置’,将问题消灭在发生前”。他表示,这也是他十分看好赛美特技术研究方向的原因。在他看来,半导体竞争已进入“实时智能”时代,动态AI将是中国半导体突破技术封锁、实现自主可控的关键一步,而赛美特正在让制造工厂从“由工艺主导的经验主义”转向“AI驱动的科学决策”。

动态AI首秀

AI产品从系统演示走向实用场景

目前,赛美特已经将AI能力沉淀到产品和服务中。在发布会上,赛美特产品总监金松对Al产品进行系统演示,直观展示技术赋能的魅力,共享落地应用经验。

与会客户表示,赛美特的动态AI自主制造生态系统为行业提供了切实可行的破局思路,尤其在实时数据管理与分析方面展现出巨大潜力。这场深度分享不仅为与会者勾勒出AI智能工厂的演进图谱,更提供了从趋势理论到落地执行的系统性解决方案,精彩的分享、专业的洞见,为行业提供了极具价值的AI应用参考。

随着国内半导体产业持续攻坚高端制程,AI自主制造或将成为打破技术封锁、实现弯道超车又一关键引擎。此次峰会,不仅展示了赛美特在AI领域的实力和成果,也为全自动化智能工厂的建立、全球智能制造领域AI落地实践注入了新的活力与动力。

电话

微信

返回顶部