AI浪潮下,数字孪生(Digital Twin)正成为制造业实现智能化转型的核心支撑技术之一。数字孪生的本质是贯穿企业六流(信息流、物流、资金流、业务流、价值流、人员流),实现工厂设备、生产线、人员与工艺流程的实时数据映射和状态监控,让工厂的每一台设备、每一个流程在虚拟空间“看得见、测得到、管得住”,为管理者提供完整、动态、可交互的“工厂镜像”。

据Gartner预测,2025年全球将有超50%的大型企业采用数字孪生技术,以提高运营效率和竞争力;2027年之前,80%的先进晶圆厂将部署数字孪生以实现全面智能化。

从仿真工具到智能决策

数字孪生是AI时代引擎

随着高精尖制造业对精度、效率、良率的要求不断提高,数字孪生已从理念走向实践,在制造业中的应用,正逐渐从“辅助工具”演变为“核心平台”,具体展现如下:

🔹生产实时可视,让数据驱动运营

🔹异常状态智能预警,降低风险与损耗

🔹历史数据的趋势预测,提升决策质量

🔹产品/工艺优化的快速仿真,缩短研发周期

🔹承载AI技术与数智化能力的综合训练平台

总结而言,数字孪生作为可承载从数据采集、建模、仿真到反馈闭环的智能制造中台,成为连接物理与数字世界的桥梁。当前,海外厂商在建模仿真领域拥有较强优势,但其产品多为通用型平台,面对中国制造业“场景复杂、流程多变”的现实,适配性和灵活性不足,部署周期长、服务成本高。此外,随着智能制造深入推进,数字孪生平台正成为企业核心数据资产的“承载体”。这意味着:若平台核心依赖海外,企业将面临系统升级受限、数据出境风险、成本不可控等问题,难以构建自主可控的智能化能力。因此,国产数字孪生平台的发展并非“可替代”,而是“必须有”!

赛美特PlantU DT:

打造适配、安全、智能的数字孪生系统

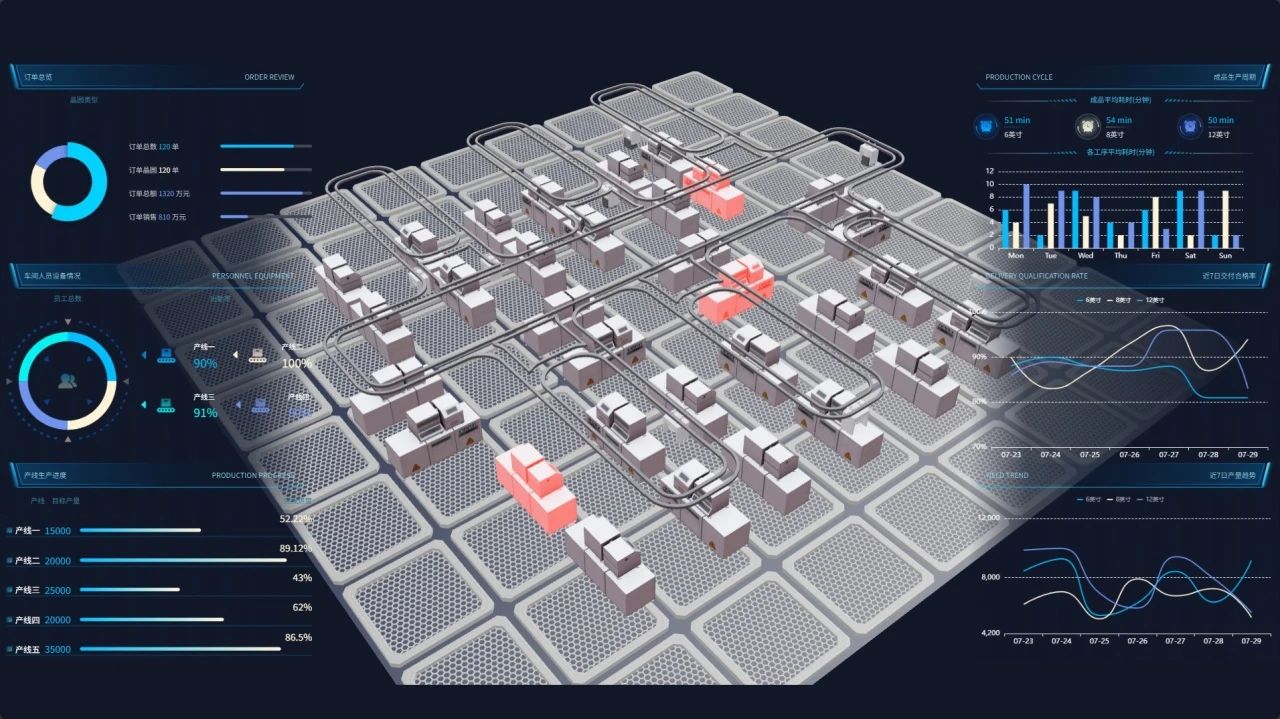

作为智能制造软件领域的引领者,赛美特应时推出PlantU DT数字孪生系统,以虚实映射、智能决策、全景可视为核心,助力企业实现全流程的数智化管理,重塑工厂智能运营能力。

✅虚实融合:高精度三维建模与动态仿真技术,构建720°虚拟工厂,全息呈现设备状态、人员流动、物流流向。

✅实时感知:数据实时采集、实时更新,图表与模型联动,支持历史追溯与异常预警,实现数据驱动决策。

✅智能分析:基于大数据建模与AI算法,辅助生产预测、资源优化与工艺改进,提升产线弹性与响应效率。

✅协同整合:有效整合MES、APS、EAP、FDC等核心系统,实现从计划到执行再到反馈的全闭环智能运营。

✅低代码部署:低/无代码配置,快速搭建生产场景,适配多品牌设备与系统,降低部署门槛,缩短落地周期。

不仅如此,PlantU DT还支持第三方视频流接入,实现远程监控与管理,全面覆盖生产、仓储、物流等关键环节,助力企业实现智能化闭环运营。在某8吋半导体量产厂,赛美特数字孪生系统已成功部署,全面实现工厂级虚拟映射与实时运营管理。系统覆盖生产全过程,融合工艺、设备、人员与仓储数据,有效降低了生产成本,缩短产线响应周期,助力工厂在复杂供应链环境下实现高效稳定运行。

数字孪生不是未来,而是制造业当下的必选项。赛美特秉持“软件成就智造”的使命,将持续打磨PlantU DT的产品性能,以及与AI技术的融合,构建从数据感知、智能分析到自适应优化的“智能工厂中枢”,推动PlantU DT在半导体、光伏产业、新能源、装备制造等领域深度应用,引领中国制造走向“智能、高效、自主”的新阶段。

电话

微信

返回顶部